工具寿命は加工の精度や品質に関わるため、正しく理解して管理することが生産性やコストの面でも大切になります。工具を長く使用しすぎると加工精度が落ちて不良品が出やすくなり、逆に早く交換しすぎても無駄なコストが発生してしまいます。

そのため、製造現場では工具寿命を正しく理解して管理することが、製品の品質・コストパフォーマンスを向上させるカギとなります。本記事ではそんな工具寿命について解説していきます。

目次

1. 工具寿命とは?

工具寿命とは、工具が加工に使える限界までの時間や回数の事を言います。製品の加工精度や品質に影響するため、正しく理解することが大切です。

工具を使い続けていると、少しずつ削る力が落ちて寸法がずれたり表面が荒くなったりするようになります。こうした変化が見られた時が、工具を交換するサインです。寿命を見極めることで、無駄な交換を減らし、安定した品質を保つことができます。

工具の種類による寿命の違いと損傷の原因

工具の種類によって寿命の見方は変わります。また、工具の材質や加工する素材によっても寿命は変化するので、それぞれの工具に合った判断方法を知ることで、より正確な管理ができるようになります。

・バイト(旋削加工用工具)

バイトは旋盤で使われる工具で、主に外径や内径の加工に使用されます。寿命の判断には、工具先端の摩耗量が基準となります。摩耗が進むと寸法のズレや加工面の粗さが目立ち始めるため、定期的な摩耗チェックが必要です。特に連続加工では摩耗の進行が早いため、使用時間や加工数に応じた管理が重要です。

- ・摩耗

- ・欠け・破損

- ・熱変形

・ドリル(穴あけ工具)

ドリルは穴を開けるための工具で、寿命の目安は穴径の変化や加工位置のズレです。摩耗が進むと穴が小さくなったり、仕上げ面が荒くなったりするため、加工後の寸法確認が欠かせません。特に深穴加工では工具にかかる負荷が大きく、摩耗が早く進行する傾向があります。切削条件の最適化が寿命延長のポイントです。

- ・先端摩耗

- ・折損

- ・芯ブレ・偏心

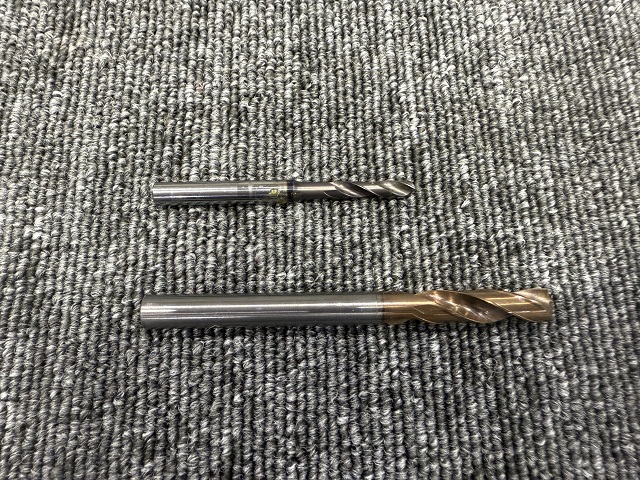

・エンドミル(フライス加工用工具)

エンドミルは平面や側面などを削る工具で、加工面の仕上がりや切削音の変化が寿命の判断材料になります。摩耗が進むと、加工面が荒くなったり振動が増えたりするため、仕上がりの確認が重要です。特に硬い素材を加工する時は摩耗が早く進むため、工具の材質やコーティングの選定が寿命を左右します。

- ・側面摩耗

- ・チッピング(微小欠け)

- ・振動による損傷

2. 工具寿命の測定方法と管理手法

工具寿命について理解し、管理方法を知ることで、交換のタイミングを見極め工具をムダなく使うことができます。

工具寿命の測定方法

工具の寿命を調べるには、摩耗の状態や加工精度を確認することが基本です。従来は、加工後の寸法や仕上がりを目視や測定器でチェックする方法が一般的でしたが、加工中のモータ負荷を検知する方法も活用されています。

最近では、加工音や振動をセンサーで捉えて工具の状態を判断する技術も登場しており、より精度の高い測定が可能になっています。さらに、AIを用いて工具寿命を予測する技術も進化しており、熟練者の経験や勘に頼らず、誰でも正確に交換のタイミングを把握できるようになってきています。

工具寿命の管理方法

工具の管理には、いくつかの方法があります。現場の状況やコストなどを踏まえて、最適な管理方法を選びましょう。

・事後保全

事後保全は、工具が完全に使えなくなってから交換する方法です。最もシンプルですが、不良品の発生や機械の停止につながるリスクがあります。突発的なトラブルが許されない現場では不向きですが、コストを抑えたい場合や、加工精度に余裕がある工程では使われることもあります。

・予防保全

予防保全は、あらかじめ決めた使用時間や加工回数に達した時点で、工具を交換する方法です。トラブルを未然に防ぐことができ、安定した品質を保ちやすくなります。ただし、まだ使える工具を早めに交換することになるため、工具コストがやや高くなる傾向があります。

・予知保全

予知保全は、加工中のモータ負荷を検知し、あらかじめ設定したしきい値に達した際に交換のタイミングを通知する方法や、センサーやAIを活用して工具の状態をリアルタイムで監視し、最適なタイミングで交換を行う方法です。摩耗や振動、温度などのデータをもとに判断することで、無駄な交換を減らしながら、不良品の発生や突発的なトラブルを防ぐことができます。

近年では、IoT技術の進化により、こうした予知保全の導入が製造現場で広がりつつあります。

弊社のお客様の多くは、ロードモニタ機能を活用して工具寿命の検知を行っています。これにより、加工中の負荷変化をもとに工具の摩耗状態を把握し、適切なタイミングで交換することが可能になります。

また、弊社Bridg3事業部では、工具の摩耗や破損を検知する「Dr. Tool」という製品を開発しています。こちらは他社製の機械にも対応可能な汎用性の高い製品で、既存設備に後付けで導入できる点も特長です。

工具の破損・予兆検知「Dr. Tool」

3. 工具寿命を延ばすための5つのポイント

工具は加工条件や選び方、日々の管理方法などを見直すことで、寿命を大きく延ばすことができます。ここでは、現場で実践できる5つの工夫ポイントを紹介します。

①加工条件を見直す

切削速度や送り速度、切り込み量が適切でないと、工具に負担がかかり寿命が短くなります。加工条件を見直すことで摩耗の進行を抑えられ、工具を長く使えます。特に、加工材の硬さや形状に合わせて条件を調整することが重要です。

加工中の異音や振動がある場合は、条件が合っていない可能性があるため、早めの見直しが効果的です。

②工具材質とコーティングの選定

工具の材質や表面のコーティングは、寿命に大きく影響します。硬い材料を加工する場合は、耐摩耗性の高い材質や、熱に強いコーティングを選ぶことで、摩耗を防ぎ寿命を延ばすことができます。

最近では、TiAlNやDLCなどのコーティングが注目されており、加工条件に合わせて選ぶことで、工具の性能を最大限に引き出せます。

③切削油剤の使い方を工夫する

切削油剤は、工具の冷却や潤滑に役立ちます。適切な種類と供給方法を選ぶことで、摩擦や熱の発生を抑え、工具の摩耗を減らすことができます。ミスト式や高圧供給など、加工内容に応じた使い方をすることで、工具寿命の延長につながります。

また、油剤の管理も重要で、汚れや劣化があると効果が落ちるため、定期的な交換や清掃が必要です。

④機械や工具保持具の状態を確認する

工具だけでなく、機械本体や工具を固定する保持具の状態も寿命に影響します。主軸のブレや保持具のゆるみがあると、加工中に振動が発生し、工具に余計な負荷がかかります。

定期的に機械の精度をチェックし、保持具の締め付けや摩耗も確認することで、工具が安定して使える環境を保つことができます。

⑤定期的な点検と記録管理

工具の状態をこまめにチェックし、使用履歴を記録することで、寿命の傾向をつかむことができます。加工ごとの摩耗具合や交換タイミングを記録しておけば、次回以降の管理がしやすくなります。

最近では、工具管理ソフトやIoT機器を使って、データを自動で記録・分析する方法もあり、効率的な寿命管理が可能になります。

4. 業界別に見る工具寿命の傾向と課題

工具寿命の管理方法は、業界や加工内容によって大きく変わります。加工する材料や求められる精度が違えば、工具の使い方や交換のタイミングも変わってきます。ここでは、代表的な業界ごとの特徴と課題を紹介します。

自動車部品加工の特徴

自動車部品の加工では、大量生産と安定した品質が求められます。工具寿命が短いと、ライン停止や不良品の発生につながるため、予防保全や予知保全が重視されます。硬い金属を高速で加工することが多く、耐摩耗性の高い工具やコーティングが使われるので、加工条件の最適化や工具の定期交換が安定した生産を支えるポイントです。

精密機器加工の特徴

精密機器の加工では、非常に細かい寸法や表面の仕上がりが重要になります。工具が少しでも摩耗すると、製品の精度に影響が出るため、工具寿命の管理は特に慎重に行われます。加工速度よりも精度を優先する傾向があり、工具の摩耗状態を細かくチェックする必要があります。センサーや顕微鏡を使った検査が導入されている現場もあります。

金型加工の特徴

金型加工では、硬い材料を削ることが多く、工具にかかる負荷が大きくなります。そのため、工具寿命が短くなりやすく、耐久性の高い工具が求められます。加工時間が長くなることも多く、工具の冷却や潤滑が重要になります。切削油剤の使い方や工具の選定が、寿命を延ばすための大きなポイントになります。

5. 生産コスト・品質との関係

適切な管理ができず工具寿命が短くなると、工具交換の頻度が増え、工具代や作業時間が余分にかかってしまいます。さらに、寿命が尽きた工具を使い続けると、加工精度が落ちて不良品が増え、再加工や廃棄のコストも発生します。これらの積み重ねが、全体の生産コストを押し上げる原因になります。

逆に、工具寿命を正しく管理すれば、無駄な交換が減って作業効率がアップします。結果として、コストを抑えながら安定した生産が可能になります。

工具寿命の管理によるコスト・品質の改善事例

工具寿命をしっかり管理することで、実際に生産性が向上した事例もあります。たとえば、加工条件の見直しや予知保全の導入によって、工具の交換回数が減り、作業時間が短縮されたケースがあります。

また、工具の使用履歴を記録することで、最適な交換タイミングが分かり、不良率の低下につながった例もあります。

まとめ

工具寿命は、製造現場の品質・コスト・効率に大きく関わる重要な要素です。寿命を正しく理解し、測定・管理・延命の方法を実践することで、無駄な交換を減らし、安定した生産が可能になります。業界や加工内容に合わせた対応をすることで、より効果的な工具管理が実現できます。

工具寿命の管理は、現場の小さな工夫から大きな成果につながります。まずは、自社の工具寿命の現状を見直し、できるところから改善を始めてみましょう。