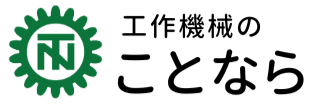

旋盤など工作機械を扱う加工現場にとって、チャックは欠かせない部品のひとつです。ワーク(加工対象物)を固定する役割を果たし、その選定によって加工精度や生産性が大きく左右されます。この記事では、チャックの基本的な役割から、代表的な種類や選定時のポイントなどをわかりやすく解説します。

目次

1. チャックとは

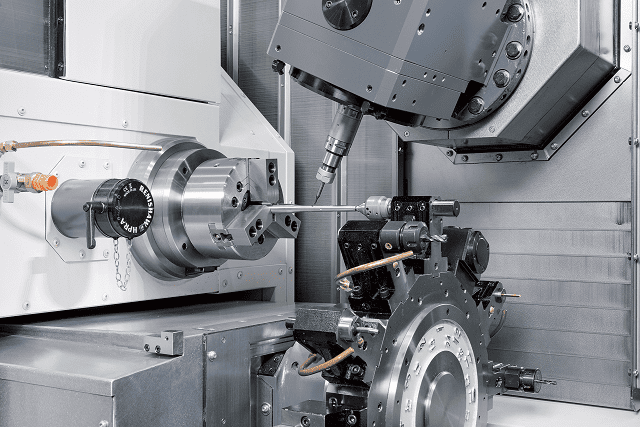

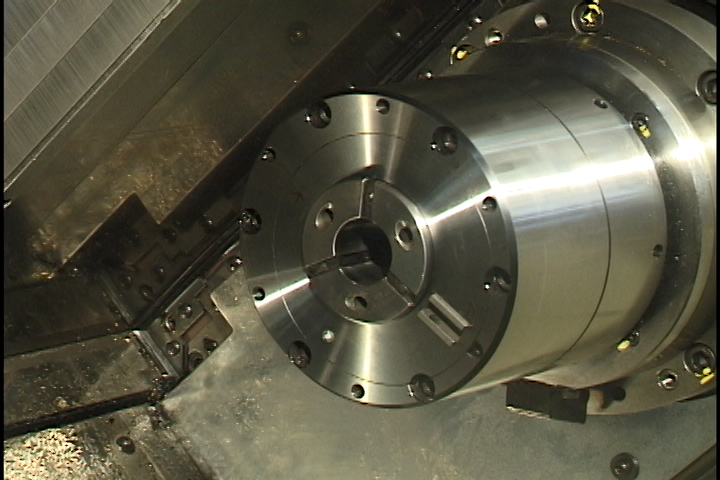

チャックとは加工したいワーク(加工対象物)を精度良くクランプ(固定)させるために工作機械に取り付けられる部品です。旋盤、マシニングセンタ、研削盤など多くの工作機械に搭載されており、ワークの位置決めと固定を同時に行うことが可能です。

チャックのサイズは、6インチ、8インチなど「インチ」で表現されます。例えば8インチの場合は、直径が約200mmのサイズとなります。(※コレットチャック等では一部異なる表現もあります)

- ・ワークを正確な位置に固定する

- ・加工中の振動やズレを防ぐ

- ・段取り時間の短縮(クイックジョーチェンジチャック等)

2. チャック爪について

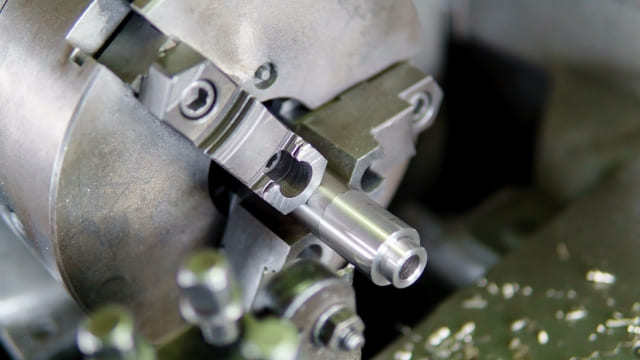

ワークを固定するために、チャックの本体にはチャック爪と呼ばれる部品が取り付けられます。チャックの爪には、加工内容や目的に応じて大きく分けると2つの種類がありますが、チャックの形式に合わせて最適な爪を使用することで、加工精度の向上につながります。

硬爪(かたづめ)

硬爪は、焼入れ処理が施され、あらかじめ一定の形状に加工されたチャック爪です。成形加工を行わずそのまま使用しますが、高い耐久性を備えており、主に大量生産や荒加工に適しています。

一般的には、素材表面が粗い黒皮材の把握や、強いクランプ力でがっちりと把握したい場合に使用されます。

生爪(なまづめ)

焼入れがされておらず、掴むワークの形状に合わせて成形できるチャック爪を生爪と呼びます。好きな径や深さに成形して使えるため、高精度加工や単品ワーク、繰り返し精度が求められる工程に適しています。また、ホルダーや工具が干渉しそうになった時でも、自分で形状を変更することが可能なので、干渉を回避することができます。

3. チャッキングについて

チャックにワーク(加工対象物)を取り付けることを「チャッキング」と言います。加工ワークの精度を出せるかどうか、安定して加工できるかはチャッキングによって決まると言っても良いほど重要な作業です。どれだけ良い機械でも、どれだけ良い工具を使っていても、チャッキングが良くなければ安定した加工はできません。

安定したチャッキングをするための要素として、「チャック圧」の調整が重要となります。工作機械にはチャックを開閉させるためのシリンダーが付いており、このシリンダーの推力によって決まる把握力のことをチャック圧と言います。このチャック圧は、チャックの種類によって使用できる範囲が異なるため、取り付けるチャックの種類によってチャック圧を決定する必要があります。

チャッキングのコツは、まず素材の形状と完成品の加工図面を理解することが大切です。寸法公差はもちろん、同軸度、平面度、直角度、真円度など、幾何公差を理解して加工方法を決定する必要があります。

4. チャックの種類

チャックには用途や工作機械の種類に応じて様々なタイプが存在します。以下に代表的なチャックの種類とそれぞれの特徴を紹介します。

スクロールチャック(連動チャック)

ハンドルを回すと爪が連動して動き、ワークを中心に締め付けて掴むことができるチャックです。チャックハンドルを回転させることで爪が連動して開き閉じるため、ワークを簡単に中心に固定できます。円筒形状のワークに適しており、主に汎用旋盤で多く利用されますが、NC旋盤でも利用されます。

スクロールチャックの仕組みは、内側に渦巻き状の溝を持つカムが内蔵されており、ハンドルを回すとこのカムが回転し、連動した爪が同時に動いてワークを掴む構造です。この仕組みにより、ワークの芯出しが容易になります。

- 特徴

- ・センタリングが簡単、汎用性が高い

- ・四角形や不規則な形状には不向き

インディペンデントチャック(単動チャック)

爪がそれぞれ独立して動くチャックです。そのため、スクロールチャックでは掴めない四角い棒や複雑な形状のワークを掴むことができます。単動チャックとも呼ばれ、角材や偏心ワークなど不規則な形状を固定する際に使われます。偏心加工や異形ワークの保持に適しています。

- 特徴

- ・多様な形状に対応可能

- ・センタリングに手間がかかる

油圧パワーチャック

油圧の力を利用して自動で開閉するチャックです。通常のチャックは手動で締め付けますが、パワーチャックは締め付け圧力を数値で設定できるため、作業者の影響を受けずに均一な締め付けが可能です。そのため、NC旋盤等でよく使用されます。

- 特徴

- ・自動化に最適、締結力が安定

- ・爪成形が可能なため、様々なワーク形状に対応できる

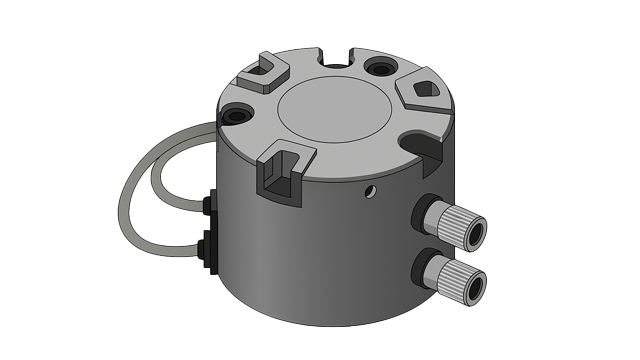

エアーチャック

圧縮空気(エアー)を動力源として爪の開閉を行うチャックです。エアーを使うので油圧の力で把握すると変形してしまうような薄肉のワークなどを把握するときに有効で、自動化ラインや無人運転が求められる現場で多く使用されます。

エアーチャックは構造が比較的シンプルで扱いやすく、チャックシリンダーの油圧ユニットが不要なため、メンテナンスの手間がなくなります。

- 特徴

- ・チャックシリンダー不要で使用できる

- ・大きな加工負荷をかけられない

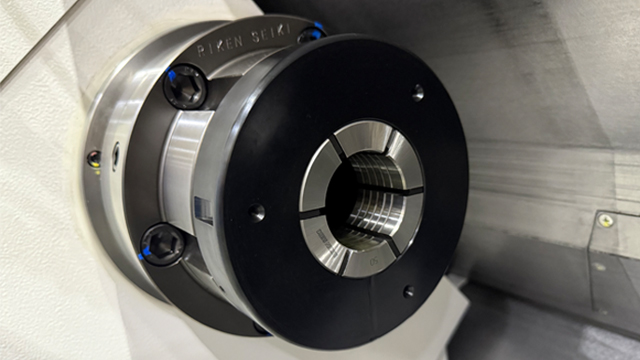

コレットチャック

コレット(筒状の部品)の割れ目部分でワークを包み込むように保持するチャックです。圧力が分散されるためワークを傷つけにくいのが特徴で、一点に力が集中せず、振れを最小限に抑えることで精密加工に必要な安定した精度を実現できます。通常のチャックではワークを変えるたびに爪を交換・成形する必要がありますが、コレットチャックであればワンタッチで交換できるものもあります。爪成形の必要がなく、1工程側でバー材から加工する際によく使用されます。コレットの種類によっては、四角材や六角材を掴む形状もあります。

- 特徴

- ・高い保持力と繰り返し精度

- ・ワーク径ごとにコレットの準備が必要

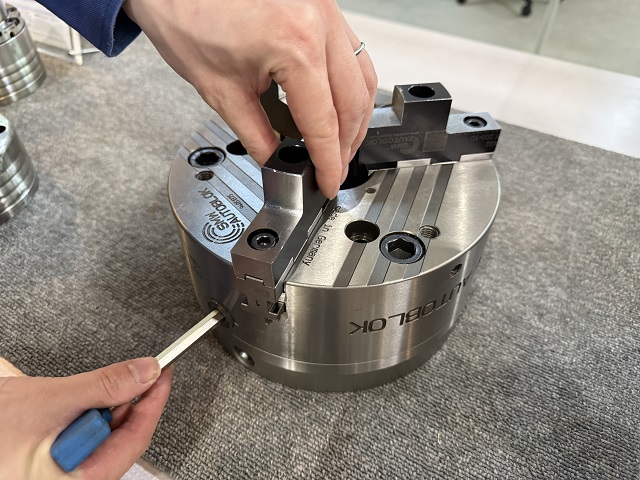

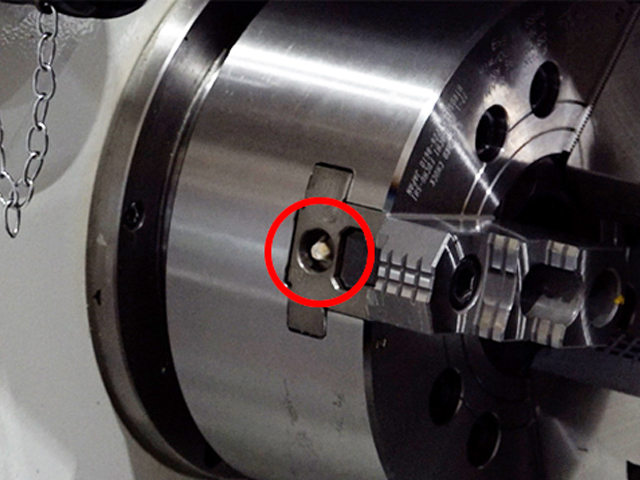

クイックジョーチェンジチャック

短時間で爪(ジョー)の交換が可能なチャックです。通常のチャックでは、1つの爪を取り付けるのにボルトを2本締める必要があり、3つ爪のチャックでは合計6か所のボルトを締めなければなりません。しかし、このチャックなら爪の交換が簡単に行えます。段取り時間の短縮を目的として導入されるケースが多くあります。

- 特徴

- ・段取り時間の短縮

偏芯チャック

偏心チャックは、通常の旋削加工に加えて、ワークを偏心させて加工することができるチャックです。内部にピンを挿入することで偏心状態を作り出せる構造となっており、偏心量も調整可能です。 偏心形状を含むカムワークの加工などに使用されており、高精度な偏心加工を実現します。

- 特徴

- ・偏芯ワークの加工に最適

5. チャックの種類(爪のタイプ別)

上記の各チャックには、用途に合わせて爪の数が異なるタイプのチャックも存在し、3つ爪チャック、4つ爪チャック、2つ爪チャックなどと呼ばれています。

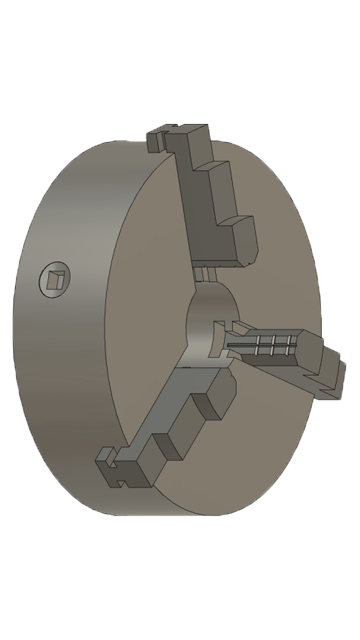

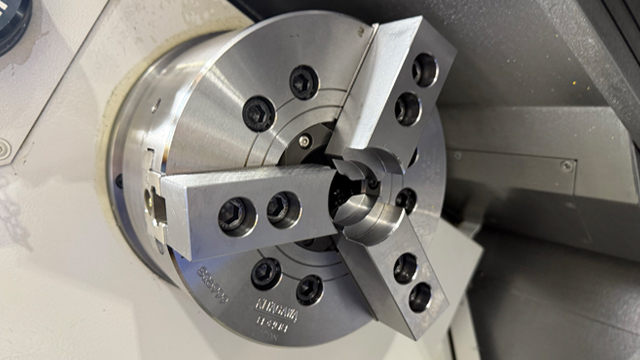

3つ爪チャック

3つ爪チャックは、3つの爪でワーク(加工対象物)を掴むチャックです。特徴は、3つの爪が同時に動くため、ワークを素早く簡単に把握できること、自動で芯出し(ワークの中心を定める)ができること、掴めるワークの径の範囲が広いことなどです。

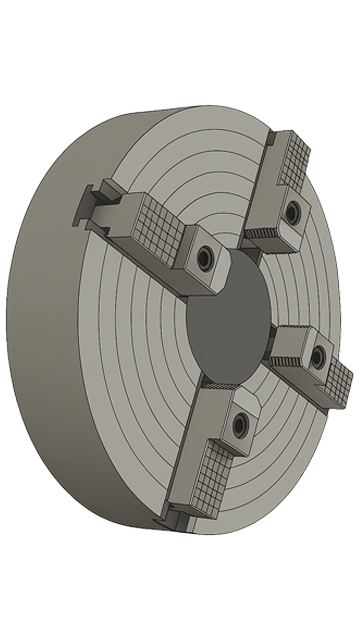

4つ爪チャック

4つ爪チャックは、四角や異形ワーク、大きなワークを保持するのに適しています。また、精密な芯出しが可能なため、より高い加工精度を求める場合に利用されます。

2つ爪チャック

異形物や角物、丸物のワークを把握するのに適したチャックです。3つ爪チャックに比べて把握力が弱いですが、薄型設計や省スペースなどのメリットがあります。異形物の把握に適しているため、マシニングセンタや5軸加工機での使用に適しています。

6. チャック選定時のポイント

チャックは単なる「ワークをつかむ部品」ではなく、加工精度・サイクルタイム・段取り時間・安全性など、生産全体の品質と効率に大きく関与します。そのため、チャックを選定する際は、以下の点を重視する必要があります。

- ①ワーク形状とサイズ

円形か角形か、長さや直径は? - ②加工内容

切削か研削か、粗加工か仕上げか - ③精度要求

繰り返し精度や真円度が必要か - ④自動化の有無

自動交換やロボット連携が必要か - ⑤コストとメンテナンス性

導入・運用・保守にかかる費用

チャックの選定時は、加工内容、ワーク、設備仕様、自動化の有無といった複数要素をバランスよく考慮し、場合によってはチャックメーカーや工作機械メーカーとの事前相談・技術協議を行うことをおすすめします。

7. チャッキングに必要な3つの部品

チャックを工作機械に取り付ける時、基本的には「チャック本体」、「バックプレート」、「継手」と呼ばれる3つの部品が必要になります。

工作機械の主軸には、A2-5、A2-6、A2-8といった規格があり、それぞれの規格に対応したバックプレートが必要となります。バックプレートのサイズや形状は、チャックと主軸端の形状によって決まります。

チャックを開閉するために、工作機械には「チャックシリンダー」と呼ばれる装置が設置されています。チャックは工作物を保持する部品であり、シリンダーはその開閉動作を制御する役割を担っています。そして、このシリンダーとチャックを連動させるためには、「継手」と呼ばれる部品が必要です。継手を介することで、チャックシリンダーの動作がチャックの開閉動作へと伝達されます。

8. チャックのメンテナンス

チャックの中にはグリースという潤滑剤が注入されています。このグリースが不足すると、チャックの把握力が低下してしまい、ワークがスリップしてしまうこともあります。このようなリスクを防ぐためにも、グリースは定期的に注入する必要があります。チャックにはグリースニップルが付いているので、注入作業は非常に簡単です。

9. 最新のチャック技術とトレンド

近年ではIoT対応のスマートチャックやロボットとの連携を前提としたチャックも登場しており、ロボットでワークの着脱と爪交換ができ、自動化による24時間無人運転も可能になります。弊社の加工工場でも、ロボットシステムによる爪交換が行われています。

まとめ

チャックは、工作機械の加工品質や生産性に直結する重要な要素です。加工内容やワークの形状に応じて最適なチャックを選定することで、工程全体の効率化や精度向上が期待できます。複合加工機で使用するチャックの選定にお困りの際は、ぜひ弊社までご相談ください。

関連動画