目次

1.真円度とは?

真円度とは、”どれだけ綺麗な丸であるか” を表したものです。

加工部品を綺麗な円筒に仕上げたり、綺麗な内径を削るためによく見られる幾何公差のひとつです。特に回転物や摺動部品において厳しい精度が求められることが多くなります。

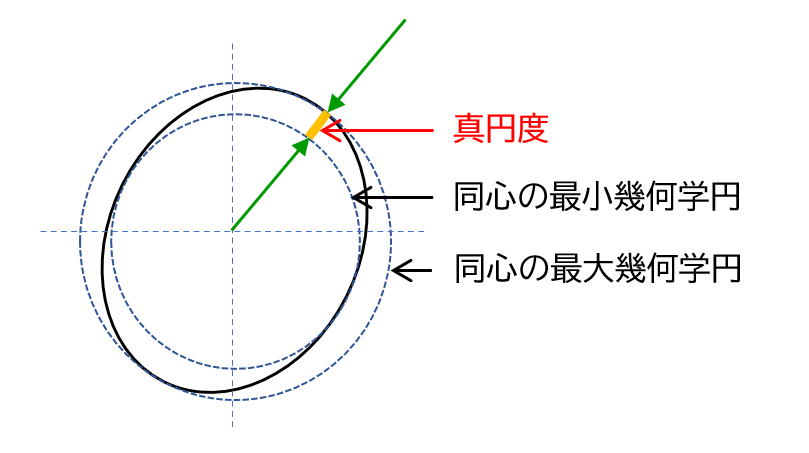

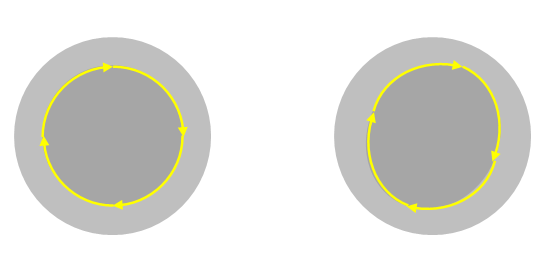

真円度は、二つの同心の幾何学円で挟んだときの二円の半径の差 “(最大円-最小円)÷2” で求められます。

例えば最大円の直径が20.003mmで最小円の直径が19.999mmだとすると、(20.003-19.999)÷2=0.002 、真円度は2μmということになります。

真円度に限ったことではありませんが、μm単位の精度が求められる場合、さまざまな条件が適切に整っていないと許容範囲に入らない、いびつな円になってしまうといったことが起こります。

2.どうやって測る?

加工物の形状や求められる精度によりますが、もっとも簡便なのは外径なら外側マイクロメータ、内径ならキャリパーマイクロメータやシリンダーゲージとダイヤルゲージを使っての測定です。

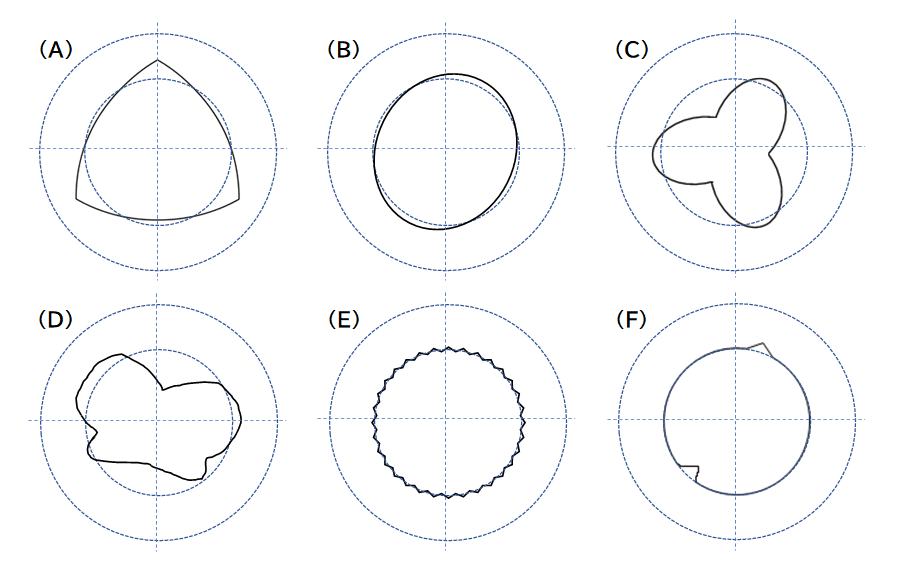

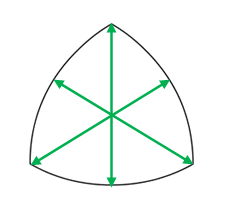

その際は複数箇所を測る必要がありますが、これらは2点測定のため、例えば(A)のようなおにぎり形状であると真円ではないのにどこを測っても同じ幅になってしまいます。この形状はルーローの三角形と呼ばれるもので、どの箇所を測っても同じ幅になるものを定幅図形といいます。真円や真球も定幅図形のひとつです。

これを回避するには、例えば真円度測定機や三次元測定機での測定、Vブロックとダイヤルゲージを使った測定、内径であれば3点式穴マイクロメータを使った測定などが挙げられます。

栓ゲージで検査することもありますが、あくまで通りゲージと止まりゲージによる寸法の確認であり、数値化した真円度は求められません。

3.真円度が出ない原因は?

保持する強さや位置

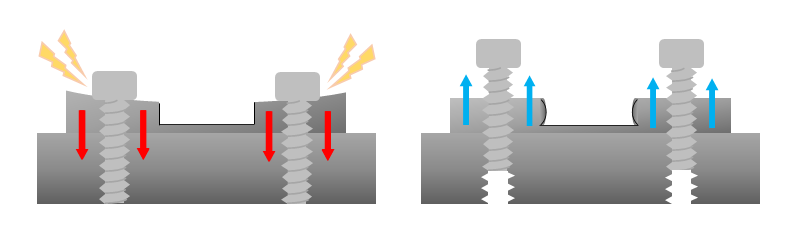

例えば旋盤ならチャックおよび爪で保持し、フライス盤なら治具及びボルトで保持して削る事が多くあります。その際に締め付けが強すぎると変形や反りが発生し、弱すぎると加工物が揺れ動き、どちらも真円度に影響を与えます。

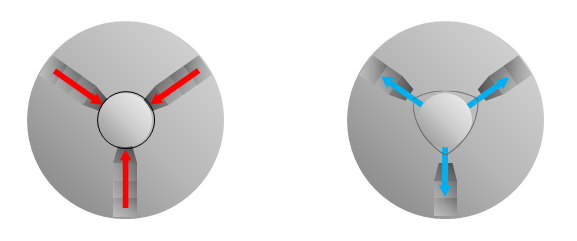

これは旋盤で3つ爪を使って保持したものですが、強く締め付けすぎると加工物が変形した状態になり、緩めると元に戻ろうとする力が起こって丸く加工したはずのものが歪んでしまいます。

これはフライス盤でボルトを使って保持したものですが、強く締め付けすぎると加工物が反っている状態になり、緩めると元に戻ろうとする力が起こって加工した箇所が歪んでしまいます。

保持する力・位置・数によって(A)~(D)をはじめ、さまざまな形の真円度になる現象が起こります。

加工プログラムの設定ミス

例えばエンドミル加工において、円弧に削る動きを繰り返し真円を描くように指令を出したはずが、実際には円弧のアールが間違った指令になっており真円度が出なかったという事例もあります。

各部位が正常・スムーズな動作でない

機械の各部位にガタがある、レベルが出ていない、切粉の排出がスムーズでない、などさまざまな要因が考えられます。

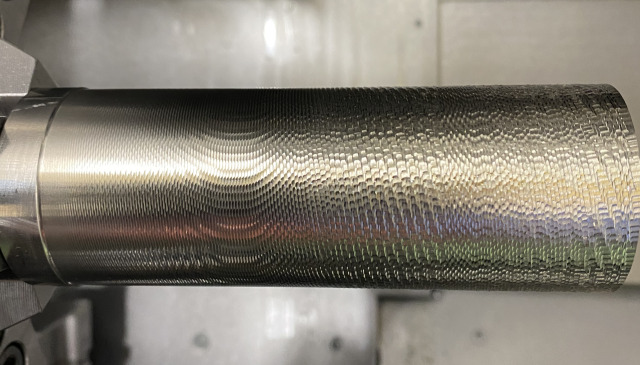

工具(刃物)や切削条件が不適切

摩耗していたり硬度の足りない不適切な工具で削ると、(E)のような粗いギザギザした表面の仕上がりになります。また、切削条件が不適切であったり、意図的に高熱が発生する条件であると加工物が熱によって変形することがあります。

加工物の形状の変化

薄物や長尺物などの加工は曲がりや変形が発生しやすく、真円度に限らず精度に影響を受けやすくなります。また、熱処理後の材料であれば加工後に熱応力の解放が起こって変形することがあります。

熱応力については焼入れの記事でも書かれています。

傷や汚れなどがある

傷・錆・打痕・汚れ・ごみなどがあると、(F)のように一部だけに凹凸が検出されるような形になることがあります。

4.対策は?

保持方法の見直し

<旋盤の場合>

・適正な把握力にする

・爪が少ないほど各爪にかかる把握力が大きくなるので、6点爪やリング爪などを利用する

・ダイヤフラムチャック、エア駆動式チャックなどを利用する

<フライス盤の場合>

・トルクレンチなどを使い適正な力で締め付ける

・取り付け基準となるベース面を安定させる

・締め付け箇所は明らかに歪みの発生しそうな箇所を避け、なるべく肉厚な部分を選ぶ

機械の見直し

機械がスムーズで適切な切削が出来ているか、各部位の状態をチェックします。

・各部位(特に主軸、主軸台)にガタがないか、レベルは出ているか

・各軸のバックラッシュが適正であるか

・主軸の回転バランスが適正であるか

・加工時の冷却(切削油など)は十分であるか

・切粉の排出がスムーズであるか

加工プログラムの見直し

プログラムにミスがないか、切削条件は高熱が発生する条件でないかを確認します。

5.最後に

真円度が出ない・加工物が歪むにはさまざまな要因があり、場合によっては複数が絡んでいることもあるでしょう。この形になったらこれが原因!という断言は難しいので、ひとつひとつを洗い出して見直していくことが大切です。