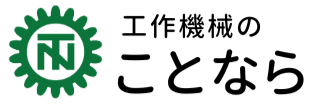

フライス盤とは、刃物を回転させて金属などを切削する機械のことで、フライスは刃物を指します。

テーブルと呼ばれる上下左右に移動できる台に加工したい物を固定し、主軸に取り付けた刃物を当てて削る仕組みになっています。

フライス盤は一般的に、角ばったものに平面を作ったり、段差をつけたり、溝を入れたり、穴をあける時に使用します。Milling Machine(ミーリングマシン)とも呼ばれます。

目次

1. フライス盤の種類

汎用フライス盤

一連の操作を手動で行うタイプです。メリットはコストが低い、すぐに加工に取り掛かることができる(プログラム開発や入力をしなくてよい)、少量の特注生産に対応しやすいことです。デメリットは作業者のスキルやミスが精度に影響しやすい、作業者が機械につきっきりになるなどが挙げられます。

立フライス盤

立フライス盤は、主軸が垂直に取り付けられており、上から下に回転工具が突き出しているタイプのフライス盤です。工具は主にエンドミルを使用し、平面加工、溝加工、曲面加工などに適しています。加工対象物(ワーク)はテーブルに固定し、X・Y・Z軸方向に移動させて切削します。操作性がよく、部品加工や試作など幅広い現場で使われる基本的な機種です。

横フライス盤

横フライス盤は、主軸が水平方向に取り付けられている機械で、カッターが横向きに回転します。主にアーバーという軸にフライスカッターを装着して使います。厚みのある材料の切削や、長さのある平面・溝加工に適しています。立フライス盤よりも剛性が高いため、重切削にも対応でき、鋳物などの加工にも活用されます。

万能フライス盤

万能フライス盤は、立・横どちらの主軸にも対応できる構造を持つフライス盤です。主軸が回転・傾斜することで斜め方向の加工も可能で、より複雑な形状の切削が行えます。1台で多用途に使えるため、試作や小ロット多品種生産に向いていますが、操作にはある程度の熟練が必要です。

NCフライス盤、CNCフライス盤

NCはNumerical Control=数値制御、CNCはそれにComputerがプラスされたもので、一連の操作をコンピュータとプログラムで制御するタイプです。汎用に比べて複雑な加工が出来る、精度が安定する、作業者が機械につきっきりにならないことがメリットです。デメリットは汎用に比べてコストは高く、操作やプログラムの知識習得・開発に時間がかかるという点です。

マシニングセンタ

NC・CNCフライス盤にATC機能(自動工具交換装置)がプラスされたタイプです。NC・CNCフライス盤のメリットに加え、工具(刃物)の交換が自動なのでさらに作業者の手がかかりません。縦・横・上下の3軸に回転軸が加わった4軸・5軸マシニングセンタが登場したことで、より複雑な加工ができるようになっています。また、箱の中で削るような構造になっているものが多く、作業者の安全性も高くなりました。デメリットはNCよりもさらにコストが高く、機能が増えている分、操作やプログラムの習得により時間がかかります。

マシニングセンタについてはこちらの記事でより詳しく書かれています。

※フライス盤には色々なタイプがある!

フライス盤には操作タイプ別以外にも、主軸やテーブルの向きによって縦型・横型・万能型などの種類があります。また移動方向によってもヒザ型・ラム型・ベッド型など、用途や目的に応じた様々なタイプが存在します。

2. フライス盤と旋盤、その使い分けは?

金属を切削する主な加工方法として、フライス盤ともうひとつが旋盤です。

フライス盤は刃物を回転させて削るのに対し、旋盤は加工したい物を回転させて削ります。刃物が回転するか物が回転するかで、削れるものと仕上がりは大きく変わります。

旋盤は円筒状のものをさらに真円に近くなるように削ったり、テーパーにしたり、突っ切りといって完全に切断したり、内径、溝などを作りたい時に使用します。物が回っているので基本的には円筒に対して丸い加工をすることになります。

また、フライス盤と同様に旋盤にも汎用旋盤とNC旋盤があります。

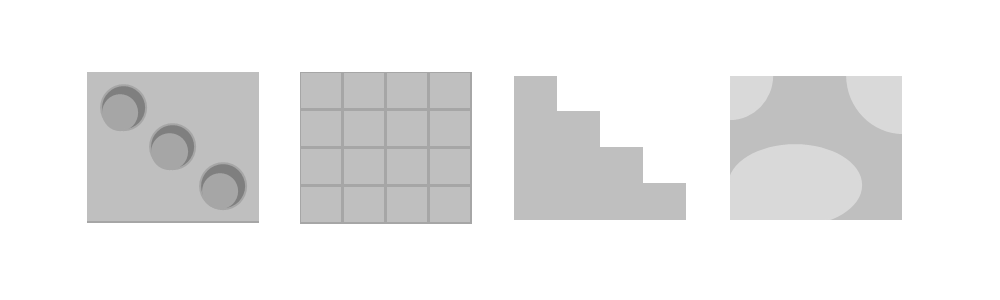

フライス盤を使った加工例

旋盤を使った加工例

これらはほんの一例であり、刃物の種類を変えれば様々な形に加工することが出来ます。

3. フライス(刃物)は大きく分けて2タイプ

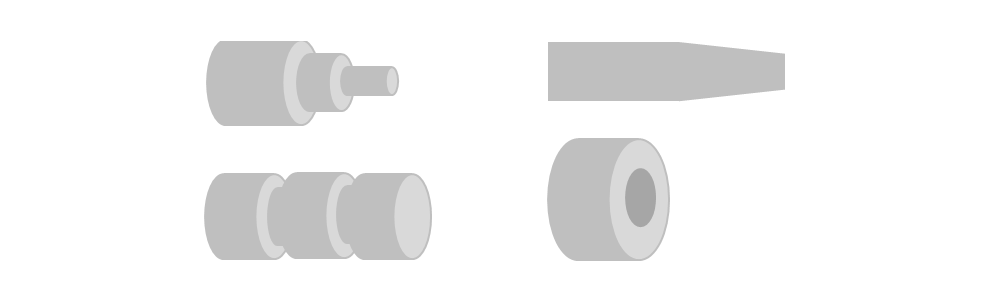

- ・ボアタイプ

歯車のような形をした刃物で、アーバという保持具でフライス盤に取り付けられています。大きい面積での平面加工、側面加工、段加工などに使用します。平フライス、側フライス、角フライスなどの種類があります。

- ・シャンクタイプ

棒状でドリルのような形をした刃物で、ツールチャック(コレットチャックとも言います)という保持具でフライス盤に取り付けられています。小さい面積での平面加工、段加工、溝加工などで使用します。

一般的にエンドミルと呼ばれることが多く、刃の枚数や形状によって2枚刃エンドミル、テーパーエンドミル、スクエアエンドミルなどの種類があります。

ドリルに似ていますがドリルは垂直方向に進んで削るのに対し、これは側面の刃で削る仕組みです。

※旋盤には旋盤用の刃物がある!

旋盤での刃物はバイトと呼ばれ、フライス盤のものとは仕様も形状も異なります。

4. フライス盤を使った加工の種類

フライス盤ではさまざまな加工方法を行うことができ、これにより複雑な形状や精密な加工が可能です。主な加工方法は以下の通りです。

- ・平面加工

平面加工は、材料の表面を平坦に仕上げる加工方法です。フライス盤の主軸に取り付けた切削工具を使用して、平坦な面を削り出します。主に平面加工は、金属の部品の外観や機能面を整えるために行われます。工具の種類や回転数、送り速度を調整することで、精度の高い平面を作り出すことができます。

- ・溝加工

溝加工は、部品の表面に溝を入れる加工です。これは、部品を組み立てる際の組み込みや接合をスムーズにするために必要な場合があります。フライス盤では、溝の幅や深さを調整できるため、精密な溝加工が可能です。主に金属やプラスチックなどの素材に使用されます。

- ・斜め加工

斜め加工は、部品の表面を指定した角度で削る方法です。斜めの面を作ることで、特定の設計要件に適した形状を得ることができます。フライス盤には、傾斜角度を調整できる機能が備わっており、精密な角度で削ることができます。例えば、航空機部品や自動車部品などで頻繁に使用されます。

- ・面取り加工

面取り加工は、部品の角を丸くする作業です。直角の角に対して、一定の角度を持った面を作ることで、部品の組み立てや動作がスムーズになります。工具の角度と切削条件を調整することで、面取りの角度や深さを精密に加工できます。

- ・穴あけ加工

フライス盤は、穴あけ加工にも利用されます。通常はドリルを使うことが多いですが、フライス盤に取り付けたドリルやリーマを使用することで、より精密な穴あけが可能です。特に、穴の位置や深さの精度が重要な場合にフライス盤を使用することが多いです。

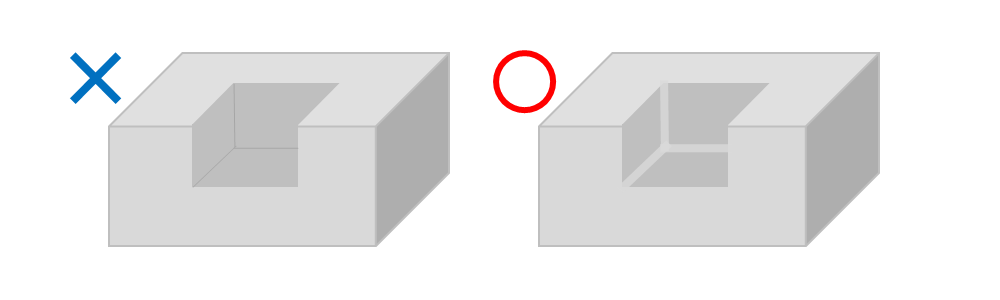

5. フライス盤などによる切削加工では難しい”ピン角”

さまざまな形状の加工が出来るNC・CNCフライス盤やマシニングセンタを使っても、凹形状の丸みのない直角=ピン角に削るのはほぼ不可能とされています。これは刃物が回転している以上、どうしても丸みを帯びた部分が出来てしまうためです。(※凸形状であれば刃物の逃げ道があるので出来ます)

設計上で直角である必要がなければアール(丸み)をつけて回避するのが一般的ですが、どうしても直角が必要な場合もあります。その場合はワイヤーカットや放電加工など、切削加工ではない加工方法で直角を作り出します。その場合はコストや手間もかかるので、なるべく直角でなくてよい設計にすることが大事です。

6. フライス盤+NC旋盤の機能を持つ複合加工機

複合加工機とは旋盤とマシニングセンタ両方の機能を兼ね備えた機械で、1台で旋盤+フライス盤+NCの機能を持っていることになります。

部品を作るにあたって、フライス盤あるいは旋盤だけの加工で完成するものもあれば、どちらの加工も必要なものもあり、その場合は部品を機械から出し入れしなければなりません。複合加工機はその手間がなく、継続して加工を行うことが出来るのが最大のメリットです。工程数や刃物の付け替えが多いほど力を発揮します。

複合加工機についてはこちらの記事でも書かれています。

7. まとめ

まとめると、フライス盤とは

・角ばったものに対して加工を行う

・機能、構造、刃物に様々な種類がある

・ピン角は苦手

ということがわかります。

フライス盤がより高機能になったマシニングセンタや複合加工機は便利で生産性の高い機械です。しかし例えば少量の特注品などを扱うことが多くフライス盤のみの機能で十分であれば、高機能な機械は不要ということもあるかもしれません。適材適所に応じた選択をすると良いでしょう。

また、初めは汎用機を自分で動かして基本的な操作や知識を身に着けるのも大切なことです。