1. はじめに

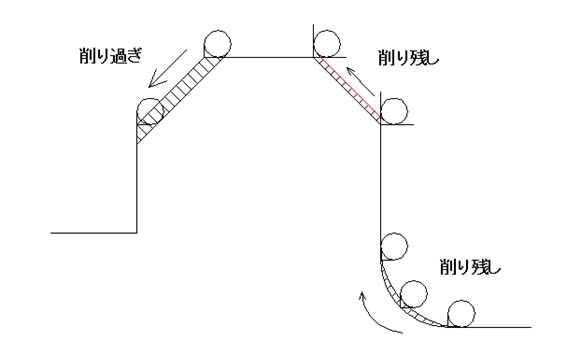

切削工具の刃先は、一般的に丸みを持たせています。これは、刃先強度を上げるため、加工面粗さを向上させるなどいくつかの理由がありますが、この刃先の丸みを無視したプログラムで加工すると、テーパー切削や円弧切削を行う場合、実際にプログラムした形状と加工した形状に刃先の丸みに起因する誤差が発生します。

刃先の丸みのことを刃先RまたはノーズRと呼び、この誤差を修正し、正しい形状に加工するプログラムを作成するため、ここでは刃先R補正の考え方について解説します。

2. 仮想刃先

通常私達がNCプログラムを作成する場合、刃先はピン角での経路を計算しています。しかし、実際に加工を行う刃先は丸み(刃先R)を帯びていますので、ピン角の点が存在しない事になります。

この、実際には存在しないピン角点を仮想刃先と呼んでいます。仮想刃先点で作成されたプログラムでそのまま加工すると、図面通りの形状に加工できません。

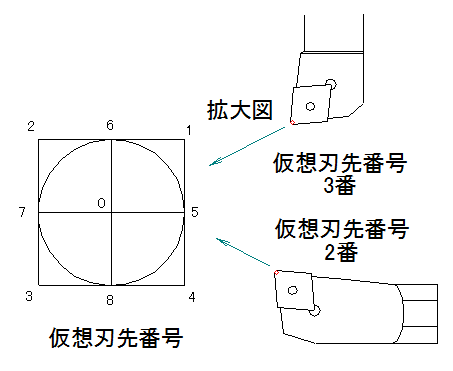

仮想刃先は加工する刃先の向きによりNC内部で番号が振り当てられています。つまり、NCに何番の向きの仮想刃先でプログラムを作成した、という事を教えてあげれば良いわけです。

刃具を使用する向きに見て、刃先が対応表のどこに向いているかによって使用する番号を決めます。図の中の外径工具は3番、内径工具は2番であることが分かると思います。

ここで、安易に外径は3番、内径は2番と覚える事は良くありません。かならず刃先の方向を確認して決定しましょう。この仮想刃先番号は、NCのオフセット画面に入力する箇所があります。プログラムには関係ありませんが、どの仮想刃先点でプログラムを作成したのかを確実にNCに教えてあげる必要があります。

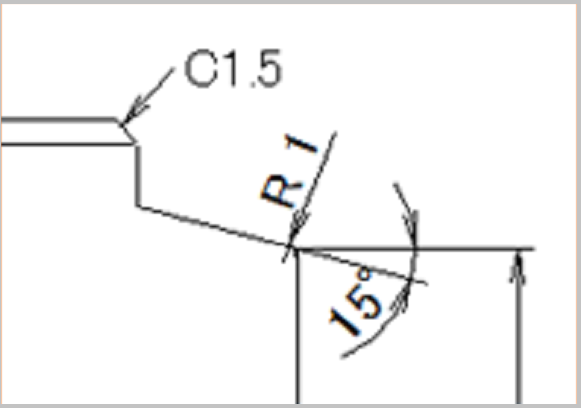

3. 計算による座標点の考え方

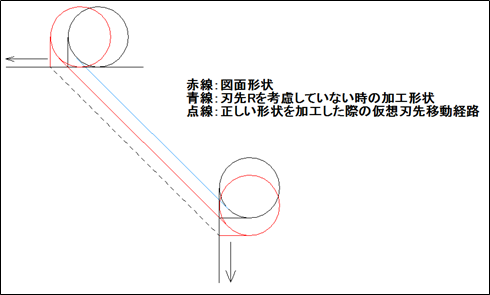

下図は、刃先の移動経路を表しています。赤線が図面で指示された形状になります。普段は、仮想刃先のことは考えずに座標計算を行いますので、そのプログラムをそのまま実行すると、青線の形状に加工されます。実際に加工する刃先はR形状なので図面形状の上を通っていないことがわかると思います。

では、図面通りに加工するためにはどうすれば良いでしょう。

図の点線に注目してみると、仮想刃先が点線を通れば、実際に加工する刃先は図面形状(赤線部)を通過することが分かると思います。

つまり、図面通りの形状の始点、終点の座標を算出して、その後、矢印の方向にX軸、Z軸の座標を刃先R補正分プラスまたはマイナスしてあげれば良いわけです。

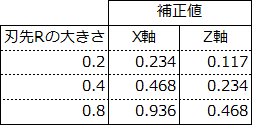

この補正量を計算するには、図を描けば方法が分かるのですが、難しい計算をせず、少しでも簡単にプログラムを作成するため、C面(45°)に限り簡単な法則がありますので、これを紹介します。

45°では、XとZに2倍の関係が成立しますので、刃先R0.2のZ軸の補正値を1つ覚えておけば、倍々の関係でR0.4やR0.8の補正値がすぐに分かります。

でも、計算が面倒ですよね、では次にNCに自動で計算してもらう方法を説明します。

4. 刃先R補正G40、G41、G42

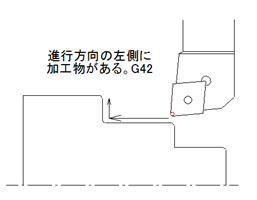

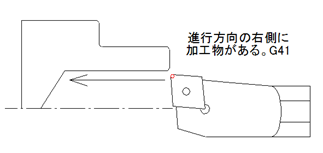

仮想刃先点で計算した座標点で作成されたプログラムを、誤差分を補正して動作させるためには刃先R補正G41、G42を使用します。このGコードを決められた手順で入力すると、NCは刃先R分の誤差を自動で補正しながら動作するので、加工図面通りの正しい形状に加工することができます。刃具が進行する方向に対して左右どちら側に加工物(素材)があるかを見て、G41、G42のどちらを使用するかを決定します。

G40:刃先R補正キャンセル(刃先R補正を使用しない)

G41:刃先の進行方向に対して右側に素材がある。

G42:刃先の進行方向に対して左側に素材がある。

刃先Rの大きさ、仮想刃先番号は、NCのオフセット設定画面内の工具補正/形状に入力する欄があります。刃先R補正を使用する刃具のオフセット欄に、上記の2つを設定して使用しなければ、プログラム内にG41、G42が指令されていても補正されません。

TはTipの略で仮想刃先番号を入力します。

5. スタートアップとキャンセル

スタートアップとは、刃先R補正を自動で行う際の開始点であり、G41またはG42が指令され、刃先R補正が効き始めるブロックのことを言います。プログラミングマニュアルなどではスタートアップについて難しく記されていますが、ここでは、あまり難しく考えずに、簡単に使用できるポイントを記します。

1.加工開始する前に早送りG00行で刃先R補正を有効にする。

2.加工が終了して、加工物から刃先が離れてからキャンセルする。

これを守れば刃先R補正が使用できるようになります。

ただし、やみくもに入力すれば良いということではありません。加工途中で進行方向が変わるような箇所では、一旦キャンセルして進行方向に見合うコードを再度有効にする必要があります。

スタートアップとキャンセルの事例(刃先R0.4チップ使用)

O1000(SAMPLE PROGRAM)

N1 G54 M41(O.D.FINISH)

G50S2000

G00G40G96G99T0101S150M03

Z10.0

X32.0Z0.1

G01X-0.8F0.1(刃先R分マイナスの領域まで加工)

G00G42X24.0Z2.0(C面加工開始点へ移動するまでに刃先R補正を有効に)

G01X30.0Z-1.0F0.1

Z-13.0

G02X34.0Z-15.0R2.0F0.08

G01X47.0F0.1

X52.0Z-17.5

G00G40X100.0Z50.0(C面の加工終了点から離れる際にキャンセル)

M01

M30

6. まとめ

刃先Rの計算を行っていない仮想刃先点で作成されたプログラムでは、テーパー面やC面、円弧など加工形状が図面通り正しく行われないため、正しく加工するためには刃先R分を補正したプログラムが必要になります。

刃先R補正G41、G42を使用することで、加工上の問題等で刃先Rの違うチップなどに変更した場合でも、設定変更するだけで簡単に補正でき、座標点の再計算が必要ありません。難しい座標計算に時間をかけず、刃先R補正を正しく使い、プログラム作成時間を短縮しましょう。

おすすめダウンロード資料

関連動画